Prodotti chimici per fotolitografia classica

Prodotti Fotochimici

Possiamo offrire:

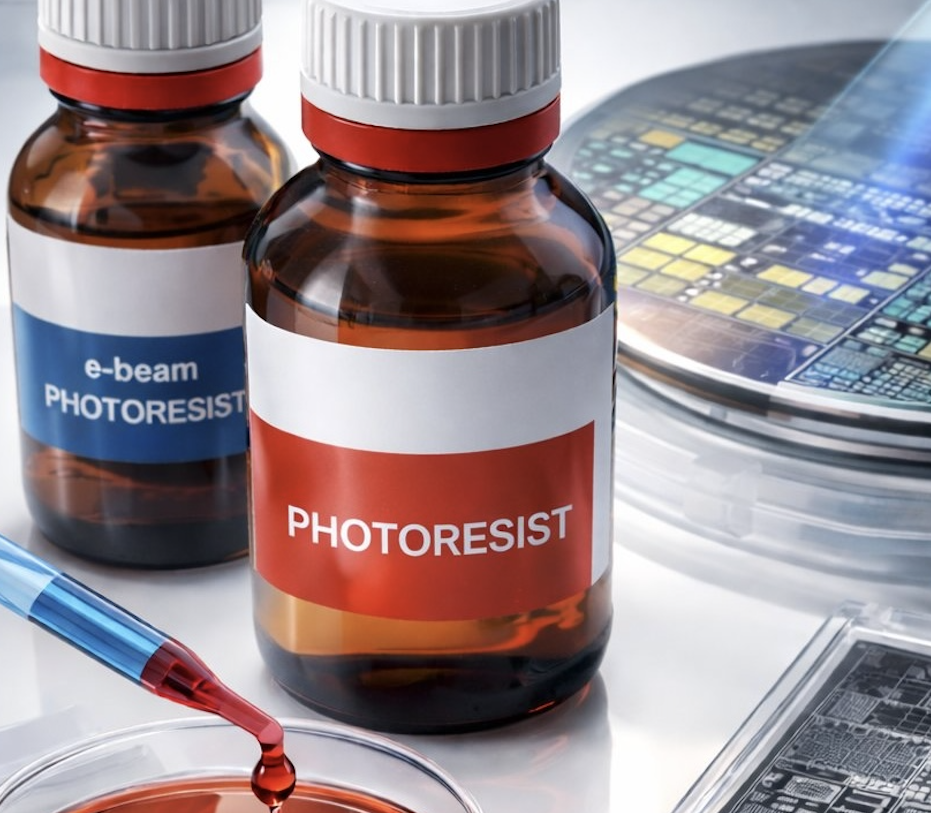

Photoresists → Positive, Negative e Image Reversal Resists

Developers

Remover e Stripper

Adhesion Promotion

Antireflevtive Coating

Photoresist

Resist positivi: i resist positivi subiscono una trasformazione chimica durante l’esposizione alla luce, formando composti che diventano solubili in soluzioni alcaline acquose.

Di conseguenza, durante lo sviluppo vengono rimosse le aree esposte, mentre le parti non esposte rimangono aderenti al substrato.

Resist negativi

Resist negativi: reagiscono all’esposizione formando legami incrociati tra le molecole. In questo caso, durante lo sviluppo vengono rimosse le zone non esposte, mentre le aree esposte rimangono sul substrato.

Resist a inversione d’immagine: possono essere utilizzati sia in modalità positiva sia in modalità negativa.

In modalità positiva, il processo segue le stesse fasi previste per i resist positivi.

In modalità di inversione, dopo l’esposizione iniziale è necessario un trattamento termico specifico, seguito da una seconda esposizione uniforme senza maschera.

DEVELOPER

Dopo l’esposizione, la maschera di resist risultante è presente come un’immagine latente nel fotoresist: le aree esposte differiscono chimicamente da quelle non esposte. Il compito del rivelatore (developer) è dissolvere le aree di resist esposte (nel caso dei resist positivi) oppure quelle non esposte (nel caso dei resist negativi), creando così, a partire dall’immagine latente, le strutture finali di resist.

remover e stripper

Al termine della litografia, è quindi necessario rimuovere i fotoresist in modo rapido, completo e senza danneggiare il substrato o i materiali già depositati.

Solventi per la rimozione

I solventi più comunemente impiegati per la rimozione dei fotoresist sono: acetone, NMP (1-metil-2-pirrolidone) e DMSO (dimetilsolfossido).

Solventi ad alta volatilità, come l’acetone, richiedono particolare attenzione per evitare aloni o residui e non devono essere riscaldati per motivi di sicurezza.

Solventi a bassa pressione di vapore, come NMP e DMSO, possono invece essere utilizzati anche a temperature moderate e risultano efficaci nella rimozione di strati più resistenti.

Soluzioni alcaline

Quando il substrato lo consente, è possibile utilizzare soluzioni alcaline acquose come alternativa ai solventi. Queste possono essere efficaci anche a temperatura ambiente, mentre per resist reticolati possono essere necessarie condizioni più aggressive.

Stripper formulati

Per applicazioni più complesse sono disponibili stripper pronti all’uso, a base solvente o alcalina, progettati per rimuovere resist positivi e negativi, film secchi, polimeri e rivestimenti avanzati.

Queste soluzioni garantiscono una rimozione rapida e senza residui, anche in presenza di strati fortemente reticolati, e sono compatibili con numerosi materiali utilizzati nei processi di microelettronica, MEMS e packaging avanzato.

Adhesion Promotion

La pulizia del substrato rimuove le contaminazioni superficiali, mentre i promotori di adesione modificano chimicamente la superficie per migliorare la bagnabilità e l’adesione del fotoresist.

Materiali come ossidi, vetri, silicio ossidato e molti metalli tendono a diventare idrofilici a contatto con l’umidità, risultando poco compatibili con le resine del fotoresist.

I promotori di adesione rendono la superficie idrofobica, favorendo un’adesione più uniforme e stabile del rivestimento.

Antireflevtive Coating

Nei processi di fotolitografia, lo spessore dei fotoresist sottili è spesso paragonabile alla lunghezza d’onda della luce di esposizione. In queste condizioni, l’utilizzo di luce monocromatica può generare riflessioni dal substrato e dalla superficie del resist.

L’interferenza tra la luce incidente e quella riflessa provoca una distribuzione non uniforme dell’intensità luminosa all’interno dello strato di fotoresist, con possibili effetti negativi sulla definizione delle strutture e sulla ripetibilità del processo.

Per ridurre questi fenomeni vengono utilizzati rivestimenti antiriflesso (Anti-Reflective Coating, ARC). Applicati tra il substrato e il fotoresist o sulla sua superficie, gli ARC hanno la funzione di assorbire o controllare la luce riflessa, limitando la formazione di interferenze.

L’impiego di rivestimenti antiriflesso consente di ottenere un’esposizione più uniforme, un migliore controllo dimensionale e una qualità complessiva più elevata delle strutture realizzate.

Solventi

Nei processi di fotolitografia, lo spessore dei fotoresist sottili è spesso paragonabile alla lunghezza d’onda della luce di esposizione. In queste condizioni, l’utilizzo di luce monocromatica può generare riflessioni dal substrato e dalla superficie del resist.

L’interferenza tra la luce incidente e quella riflessa provoca una distribuzione non uniforme dell’intensità luminosa all’interno dello strato di fotoresist, con possibili effetti negativi sulla definizione delle strutture e sulla ripetibilità del processo.

Per ridurre questi fenomeni vengono utilizzati rivestimenti antiriflesso (Anti-Reflective Coating, ARC). Applicati tra il substrato e il fotoresist o sulla sua superficie, gli ARC hanno la funzione di assorbire o controllare la luce riflessa, limitando la formazione di interferenze.

L’impiego di rivestimenti antiriflesso consente di ottenere un’esposizione più uniforme, un migliore controllo dimensionale e una qualità complessiva più elevata delle strutture realizzate.

I principali solventi sono:

Acetone, Metanolo, Metiletilchetone (MEK), Etanolo, Isopropanolo, Acetato di butile PGMEA, Lattato di etile.

Agenti di Incisione

Possiamo offrire:

ACIDS

Alcuni prodotti chimici utilizzati nei processi di incisione interagiscono in modo diverso con i materiali fotosensibili impiegati nella lavorazione delle superfici.

L’acido cloridrico è generalmente poco aggressivo e può essere utilizzato senza particolari difficoltà, poiché non danneggia in modo significativo il materiale fotosensibile.

L’acido fluoridrico, invece, richiede maggiore attenzione perché può attraversare gli strati di materiale protettivo. In molti casi, però, il suo utilizzo è possibile se lo strato protettivo è sufficientemente spesso o se il tempo di trattamento è limitato.

Al contrario, alcune soluzioni chimiche molto reattive possono danneggiare rapidamente il materiale fotosensibile, riducendone l’efficacia come protezione durante il processo.

Per migliorare la resistenza di questi materiali, è possibile applicare trattamenti termici o utilizzare formulazioni progettate per essere più stabili. Queste soluzioni aiutano a mantenere la protezione anche in condizioni di lavorazione più impegnative.

Bases

I materiali fotosensibili utilizzati come strato protettivo risultano più delicati in ambienti alcalini rispetto a quelli acidi.

Anche soluzioni alcaline a bassa concentrazione possono danneggiare questi materiali, alterando o rimuovendo le strutture protettive. A concentrazioni più elevate, l’azione diventa ancora più aggressiva e può portare al distacco dello strato protettivo dalla superficie sottostante.

Per questo motivo, alcuni processi di incisione che utilizzano soluzioni alcaline particolarmente forti non sono compatibili con i materiali protettivi comunemente impiegati. In questi casi, la protezione non riesce a garantire la stabilità necessaria durante il trattamento.

Etching mixtures

Sono disponibili diverse soluzioni chimiche per l’incisione e la lavorazione dei metalli, utilizzate per rimuovere materiale o creare strutture precise sulle superfici.

Nei componenti microelettronici e micromeccanici vengono impiegati numerosi metalli, scelti in base alle loro caratteristiche elettriche, ottiche o meccaniche. Tra questi rientrano, ad esempio, alluminio, cromo, oro, rame, argento, nichel e titanio.

Tutti questi materiali possono essere lavorati anche attraverso processi chimici in soluzione, che consentono di modellare le superfici in modo controllato e accurato.

Galvanica

Possiamo offrire:

Electrolytes

Sono disponibili diverse soluzioni elettrolitiche sviluppate per applicazioni nel settore solare, nei sistemi microscopici e nella produzione di circuiti elettronici. Queste soluzioni permettono il deposito controllato di vari metalli, tra cui nichel, rame, stagno, oro, argento e altri materiali utilizzati per migliorare le prestazioni elettriche e funzionali dei componenti.

Le soluzioni elettrolitiche sono pronte all’uso, il che significa che possono essere impiegate direttamente senza la necessità di aggiungere altre sostanze nella fase iniziale. Durante l’utilizzo prolungato, a seconda del processo e dell’applicazione, può essere necessario integrare alcuni componenti per mantenere costanti le prestazioni del trattamento.

Additives

Oltre alle soluzioni utilizzate per i processi di galvanica, sono disponibili anche additivi specifici che permettono di ripristinare e mantenere nel tempo l’efficacia delle soluzioni di lavoro.

Le soluzioni elettrolitiche sono pronte all’uso, quindi possono essere impiegate direttamente senza aggiunte iniziali. Durante l’utilizzo prolungato, in base al tipo di processo e all’applicazione, può essere necessario integrare alcuni additivi per garantire prestazioni costanti e risultati affidabili.